车用汽油的生产过程_汽油的生产过程属于什么工程

1.汽油的生产工艺有什么?

2.哪些 属于 石化行业

一、石油化工:

石油化学工业简称石油化工,石油化学工业是基础性产业,它为农业、能源、交通、机械、电子、纺织、轻工、建筑、建材等工农业和人民日常生活提供配套和服务,在国民经济中占有举足轻重的地位.是化学工业的重要组成部分,在国民经济的发展中有重要作用,是我国的支柱产业部门之一.石油化工指以石油和天然气为原料,生产石油产品和石油化工产品的加工工业.石油产品又称油品,主要包括各种燃料油(汽油、煤油、柴油等)和润滑油以及液化石油气、石油焦碳、石蜡、沥青等.生产这些产品的加工过程常被称为石油炼制,简称炼油.石油化工产品以炼油过程提供的原料油进一步化学加工获得.生产石油化工产品的第一步是对原料油和气(如丙烷、汽油、柴油等)进行裂解,生成以乙烯、丙烯、丁二烯、苯、甲苯、二甲苯为代表的基本化工原料.第二步是以基本化工原料生产多种有机化工原料(约200种)及合成材料 (塑料、合成纤维、合成橡胶).这两步产品的生产属于石油化工的范围.有机化工原料继续加工可制得更多品种的化工产品,习惯上不属于石油化工的范围.在有些资料中,以天然气、轻汽油、重油为原料合成氨、尿素,甚至制取硝酸也列入石油化工.

二、化学工程:

研究化学工业和其他过程工业 (process industry) 生产中所进行的化学过程和物理过程共同规律的一门工程学科.这些工业包括石油炼制工业、冶金工业、建筑材料工业、食品工业、造纸工业等.它们从石油、煤、天然气、盐、石灰石、其他矿石和粮食、木材、水、空气等基本的原料出发,借助化学过程或物理过程,改变物质的组成、性质和状态,使之成为多种价值较高的产品,如化肥、汽油、润滑油、合成纤维、合成橡胶、塑料、烧碱、纯碱、水泥、玻璃、钢、铁、铝、纸浆等等.

三、两者都是化学相关专业或学科.

汽油的生产工艺有什么?

汽油挥发是物理变化。

汽油具有挥发性,表示的是物理性质。

物质的物理性质 如:颜色、气味、状态、是否易融化、凝固、升华、挥发,还有些性质如熔点、沸点、硬 度、导电性、导热性、延展性等,可以利用仪器测知。

哪些 属于 石化行业

汽油的生产工艺主要包括以下几个步骤:

1.原油提取:首先,从地下或海底的油田中提取原油。这个过程通常涉及到钻井和泵送。

2.初步处理:提取出来的原油含有各种杂质,需要进行初步处理。这通常包括去除水分、盐分和其他杂质。

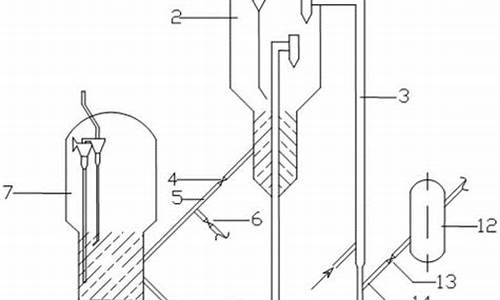

3.分馏:这是生产汽油的关键步骤。原油被送入分馏塔,通过加热和冷却,将原油分解成不同的组分。这些组分包括石脑油、煤油、柴油、润滑油等。

4.重整:在分馏过程中,会产生大量的石脑油。这些石脑油经过重整反应,可以转化为更有价值的汽油组分。

5.混合:将不同来源和不同性质的汽油进行混合,以得到符合特定规格的汽油。

6.脱硫:汽油中含有硫,需要通过脱硫工艺去除。这通常是通过催化氧化或吸附等方式实现的。

7.脱臭:汽油在储存和运输过程中,可能会产生异味。通过脱臭工艺,可以去除这些异味。

8.添加添加剂:最后,根据需要,会在汽油中添加一些添加剂,如抗爆剂、清洁剂等。

以上就是汽油的基本生产工艺。需要注意的是,不同的炼油厂可能会有一些差异,但大体上都会遵循这个流程。

石化行业是我国的支柱产业。石化行业生产线长、涉及面广,仅中国石化集团就有原油、成品油、天然气等输油、输气管道近6000km,加油站2.4万个,石化企业的油田、油厂、炼油厂、化工厂、油库、加油站、输油(气)管线遍及全国城市、乡镇、车站、码头、宾馆、千家万户。生产过程包括油气勘探、油气田开发、钻井工程、油工程、油气集输、原油储运、石油炼制、化工生产、油品销售等,生产社会需要的汽油、煤油、柴油、润滑油、化工原料、合成树脂、合成橡胶、合成纤维、化肥等3000多种石油、化工产品,与人民的衣、食、住、行密切相关。2000年,我国石化行业生产原油达到1.63亿t,加工原油2.1亿t。中国的三大石油石化集团公司——中国石化、中国石油和中国海洋石油集团公司固定资产已达到6000多亿元,从业人员达到200多万人,石化行业在我国国民经济的发展中起着举足轻重的作用。 石化行业又是一个高风险的行业,有着自己的行业特点。 1石化生产中涉及物料危险性大,发生火灾、爆炸、群死群伤事故几率高 石化生产过程中所使用的原材料、材料半成品和成品,如原油、天然气、汽油、液态烃、乙烯、丙烯等等,绝大多数属易燃、可燃物质,一旦泄漏,易形成爆炸性混合物发生燃烧、爆炸;许多物料是高毒和剧毒物质,如苯、甲苯、、硫化氢、氯气等等,这些物料的处置不当或发生泄漏,容易导致人员伤亡;石化生产过程中还要使用、产生多种强腐蚀性的酸、碱类物质,如硫酸、盐酸、烧碱等,设备、管线腐蚀出现问题的可能性高;一些物料还具有自燃、暴聚特性,如金属有机催化剂、乙烯等。 2石化生产工艺技术复杂,运行条件苛刻,易出现突发灾难故。 石化生产过程中,需要经历很多物理、化学过程和传质、传热单元操作,一些过程控制条件异常苛刻,如高温、高压,低温、真空等。如蒸汽裂解的温度高达1100℃,而一些深冷分离过程的温度低至-100℃以下;高压聚乙烯的聚合压力达350MPa,涤纶原料聚酯的生产压力仅1~2mmHg;特别是在减压蒸馏、催化裂化、焦化等很多加工过程中,物料温度已超过其自燃点。这些苛刻条件,对石化生产设备的制造、维护以及人员素质都提出了严格要求,任何一个小的失误就有可能导致灾难性后果。 3装置大型化,生产规模大,连续性强,个别事故影响全局 石化生产装置呈大型化和单系列,自动化程度高,只要有某一部位、某一环节发生故障或操作失误,就会牵一发而动全身。石化生产装置正朝大型化发展,单套装置的加工处理能力不断扩大,如常减压装置能力已达1000万t/a,催化裂化装置能力最大为800万t/a,乙烯装置能力将达90万t/a。装置的大型化将带来系统内危险物料贮存量的上升,增加风险。同时,石化生产过程的连续性强,在一些大型一体化装置区,装置之间相互关联,物料互供关系密切,一个装置的产品往往是另一装置的原材料,局部的问题往往会影响到全局。 4装置技术密集,资金密集,发生事故财产损失大 石化装置由于技术复杂、设备制造、安装成本高,装置资本密集,发生事故时损失巨大。由于石化装置资金密集,事故造成的财产损失巨大。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。